长春轨道客车股份有限公司副总工程师 王炎金

一、铝合金车体焊接技术的发展历史和现状

1、初期简易自动焊

铝合金材料用于轨道车辆车体结构始于70年代初期,由于受当时焊接技术的制约,没有很好的焊接自动化装备,只是开发一些简易自动焊设备用于部件焊接,最初常用的有轨道自动焊、中心导向自动焊、仿形自动焊。

车体侧墙模块轨道自动焊的工艺模式

中心导向模式焊接车体部件

仿形自动焊跟踪焊接角接焊缝

由于初期铝合金手工焊电源都是直流电源,输出电流波型不可控,手工焊接是极其困难的,逼迫人们在寻求一些自动焊的途径,虽然这些简易的方法被现代技术取代了,但其意义和理念对今天的发展是巨大的。

2、专机自动焊

在焊接铝合金车体大部件上,专机从结构上分为悬臂专机、龙门专机、吊挂专机等形式,从焊缝跟踪方式上又分为机械跟踪、激光跟踪两种方式,从送丝上又分为单丝和双丝焊接,专机****的特点是调节简单,操作容易,维护方便。缺点是专机枪头锁紧机构频繁使用,牢固性差,焊接运行过程中,对中性不好,需要操作者人工干预。另一方面,专机持枪机构稳定性较差,走行过程震动会带来焊缝表面纹理不均,质量相对较差。

焊接专机焊接铝合金车体大部件示意

龙门焊接专机方案示意

激光跟踪焊接示意

机械跟踪焊接模式示意

3、机械手自动焊

机械手焊接铝合金车体大部件主要采用龙门式和悬臂式两种方式,在焊逢跟踪上,只能采用激光跟踪的方法,机械手焊接大部件普遍采用双丝,单丝焊接一般用在初期设备系统上。机械手焊接****的优点是持枪结构牢固,焊接过程稳定,焊接状态一致性容易保证,焊接质量好。机械手焊接的****缺点是更换焊丝慢,操作复杂度高,维护难。机械手和焊接专机在应用上,没有绝对的好和坏,根据企业自身条件灵活运用,都能取得最终的目标。

龙门式机械手自动焊设备工作模式

二、目前铝合金车体自动焊接存在的主要问题

1、焊接效率问题

目前铝合金车体部件自动焊如地板、侧墙等,效率不高,一般1.2mm单丝自动焊只能达到800mm/min,双丝自动焊****达到1800mm/min,如果现场操作者或焊接工程师没有很好的经验或部件组对质量较差时,焊接效率还得降低20%左右,由于铝合金车体需要大量的自动焊接,只能配置更多的自动焊接设备,在某工厂铝合金生产线上,配置大部件焊接的大型龙门设备就达到15台,加上社会为其的配套焊接设备,设备配置数量多达20余台,设备数量的增加,将伴随劳动力的增加和生产场地的增加,因此,如何提高自动焊接的效率是铝合金自动焊接追求的重要目标。

2、强度下降过大问题

车辆所用铝合金一般都是时效强化型铝合金,该种铝合金焊接将带来焊接HAZ强度的损失,一般强度损失取决两种因素:材料受热时间和温度

(1)焊接时间对强度的影响

试验研究证明,时效强化型铝合金材料受热时间越长,强度损失越大,因此,在铝合金车体部件焊接过程中,过慢的焊接速度,会导致HAZ加热时间过久,导致强度过低而被母材收缩应力撕裂,出现区域裂纹。因此,在铝合金工件导热速度过慢的情况下,限制过慢的焊接速度是必须的,但实际操作过程存在一定困难,不可避免出现接头强度降低。

(2)材料加热温度对强度损失的影响

试验证明,材料受热温度越高,强度损失越大,焊接过程热输入和焊角大小的控制是保证接头强度不过分降低的关键,但实际运用过程中,实现这一控制是很难的。

(3)不同板厚焊接后的强度损失情况

试验证明,一般时效强化型铝合金焊接,板越薄,强度损失越大,厚板焊接由于温度梯度大,一般都能保证焊缝强度达到母材强度70%,但3mm以下薄板时效强化型铝合金焊接,焊缝强度一般低于60%。

3、焊接环境要求高,运行成本高

铝合金焊接受温度和湿度的影响非常大,这两种因素常导致致命焊接问题,因此,焊接场地要保证温度和湿度的要求,两种因素的影响如下:

(1)温度对焊接的影响

由于铝合金热传导效率高,温度过低,会导致焊接熔透性变差,预热由于受工件尺寸影响,也不能很好解决该问题。如果焊接环境温度过高,如温度超过35度,由于薄壁工件表面温度过大,焊接过程中,HAZ温度梯队小,热量传输慢,HAZ易过热,强度下降过大,因此,铝合金焊接作业,要求环境温度不宜过高。

(2)湿度对焊接的影响

铝合金表面的氧化膜有非常强的吸水性,在潮湿的环境下,吸附的水份会在焊接过程中,产生氢气,从而产生焊接氢气孔,因此在潮湿地区,铝合金厂房均要设置除湿设备。

气孔示意

4、焊接培训成本高,劳动力资源短缺

铝合金相比黑色金属焊接来说,培训周期长,培训材料昂贵,一个合格的高素质铝合金焊工,培训费用基本在10万元左右,因此,社会出现高薪挖国营企业铝合金焊工资源的现象或国营焊工兼职现象,严重地影响了国营企业的人力资源。

5、环境污染

铝合金焊接烟尘对劳动者的健康危害是很大的,虽然采取劳动者的临近保护,但大环境仍不能完全消除这种危害,在铝合金作业场地,一般小蚊虫不能生存就说明了这一点。焊工个人劳动保护和作业环境改善都带来庞大的辅助成本。

焊接劳动保护示意

整体厂房除尘、除湿、温度控制示意

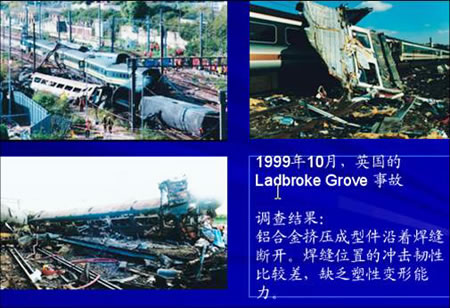

6、广义角度焊接接头质量控制问题

广义上讲,焊接质量不仅仅是焊接接头焊接质量的好与坏,而且包括焊接材料与母材的匹配性、耐环境能力、力学性能、抗失效性能、疲劳性等都是焊接质量控制的概念。

由于我们国家还没有系统地对铝合金材料、焊接材料、接头时效性进行系统研究,各种计算完全忽略了焊接接头性能,焊接的风险是存在的,虽然焊缝失效性不是影响列车安全的主要因素,但在事故发生后焊缝的非失效性却可以大大挽救生命存在的机会,因此,焊缝质量的安全评估是必要的。

英国发生的列车脱轨事故

Virgin Pendolino列车出轨现场

三、铝合金车辆新型自动焊接技术发展趋势

如何减少铝合金焊接接头强度损失、如何缩小焊接填充量、如何提高焊接效率、如何获得更优良的焊接接头抗时效性是提高铝合金车辆发展的重要研究课题,国外主要从研究整体热时效方法和焊接手段来解决该问题,本处主要是从研究新型焊接方法的角度来思考该问题,铝合金车辆新型自动焊接方法主要有搅拌摩擦焊和激光MIG复合焊。

1、搅拌摩擦焊

(1)基本原理

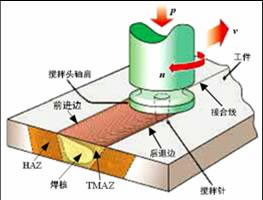

搅拌摩擦焊是一种热-力锻造的固相连接方法。待焊工件被刚性固定在垫板上,搅拌头在焊缝处高速旋转,利用搅拌头的轴肩与工件的外摩擦和搅拌头与工件内摩擦热使接合面处产生金属热塑化并在其连续运动下形成连续固相焊缝。

搅拌摩擦焊示意

(2)搅拌摩擦焊优点

◆焊接效率高

对于铝合金车辆地板焊缝,当壁厚1.5mm时,可以实现4-6mm/min的焊接速度,当壁厚2-2.5mm时,可以实现3-5mm/min的焊接速度。综合速度比MIG焊接快一倍。焊接超薄壁结构,壁厚1mm时,据国外资料介绍,焊接速度可达到6000mm/min,这是MIG焊接无法想象的。对于厚板结构,搅拌摩擦焊接速度和MIG焊相差不大,但MIG焊焊接层数多,一次成功概率小,综合焊接速度搅拌摩擦焊是MIG焊的5倍以上,这在铝合金车辆车钩座产品的试验中已经得到充分验证。

搅拌摩擦焊和MIG焊车钩座焊接示意

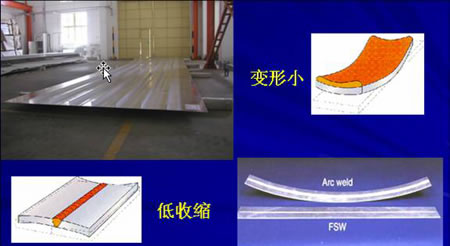

◆焊接变形小,综合效率高

下图是两种焊接方法在同一工况下的变形比较,搅拌摩擦焊变形要远远小于MIG焊接。

◆焊缝与母材基本持平,打磨工作量小

下图为搅拌摩擦焊焊缝外观示意,平整的焊缝外观成型可以保证焊缝基本不用打磨处理,节约了焊缝处理时间。

搅拌摩擦焊外观状态示意

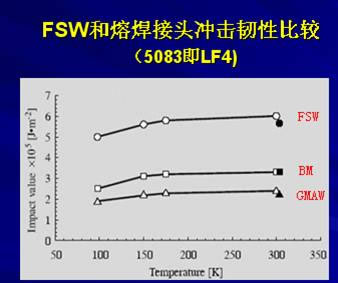

◆焊缝静强度、耐疲劳性能、抗冲击性能获得提高,尤其薄壁结构性能改善更好

下图示意了焊接接头的冲击韧性比较,搅拌摩擦焊接头抗冲击性能最好,甚至比母材还耐冲击,根据试验研究,焊接接头的静强度性能、疲劳性能均比MIG焊获得大幅提高。

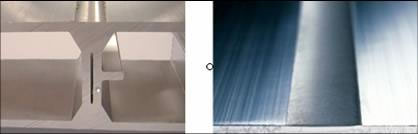

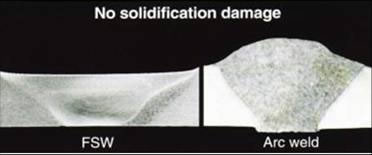

◆焊缝中不存在气孔、疏松,焊缝气密与水密性高

下图示意了搅拌摩擦焊和MIG焊的接头致密性比较,从图可以看出,搅拌摩擦焊接头致密性要好于MIG焊接头致密性。

搅拌摩擦焊和MIG焊的接头致密性示意

◆焊接作业清洁,对环境、人员没有危害,能耗低

搅拌摩擦焊过程类似机加工过程,没有焊接烟尘的产生和金属颜色的变化,而MIG焊接过程将伴随大量危害健康的烟尘产生,弧光对人的辐射作用也不可能完全避免,而搅拌摩擦焊接能量转换率高,属于低能耗、环保型焊接方法,是国际推广应用的方向。

焊接过程环境威海示意

(3)搅拌摩擦焊在国外铁路的应用情况

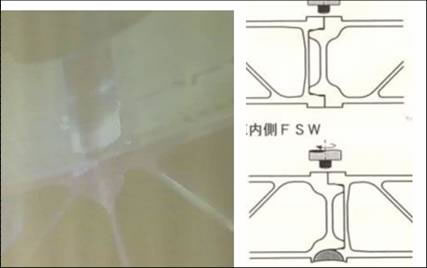

搅拌摩擦焊在日本日立、德国邦巴帝、法国ALSTOM等公司均有大量应用,法国ALSTOM还专门成立了一个焊接研究中心研究适合这种工艺方法的设计结构,研究各种规范条件下的力学性能,日立公司在该工艺的应用上走在世界同行的最前沿,用自反应搅拌摩擦焊改革了传统搅拌摩擦焊和MIG焊工艺完全不兼容的弊端,实现了MIG焊、激光MIG复合焊工装条件下的搅拌摩擦焊工艺应用,对该工艺在铁路行业的应用起到化时代的意义,将该工艺的推广应用变得简单化。

日立搅拌摩擦焊焊接车顶、侧墙工作示意

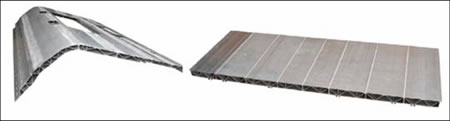

用搅拌摩擦焊接的侧墙、地板示意

(4)搅拌摩擦焊在车辆产品上的主要接头示意

搅拌摩擦焊接头设计主要采用三种方式,对于厚板对接,主要采用直角对接,两块板对接靠严后,直接进行焊接。

搅拌摩擦焊厚板焊接示意

搅拌摩擦焊车辆型材焊接接头设计方案示意

自反应搅拌摩擦焊接头示意

开式型材搅拌摩擦焊接接头示意

搅拌摩擦点焊接头示意

铝合金车辆端墙电阻点焊示意

2、激光-MIG复合焊

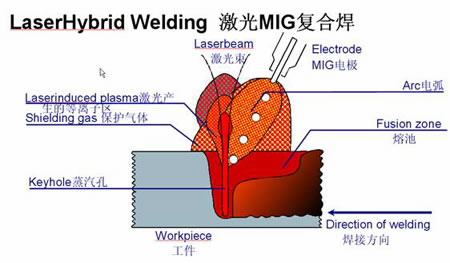

(1)激光——MIG复合焊原理

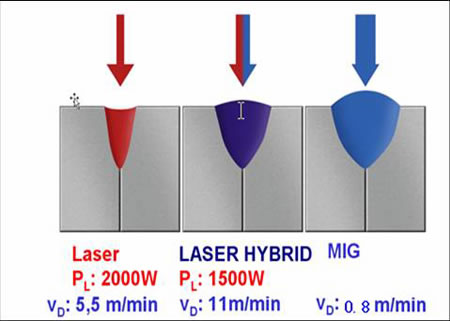

激光-MIG电弧复合焊接是在传统电弧焊和激光焊的基础上发展起来的一种新型、高效的焊接技术。该焊接技术继承了激光焊和传统弧焊的技术优点,而又相互弥补了对方的缺点,复合后产生“1+1>2”的效果,被誉为21世纪最具发展和应用前景的焊接新技术之一。

激光-MIG焊原理

(2)激光——MIG复合焊接的优点

◆比激光焊和电弧焊熔深大, 焊接速度快;

◆焊缝成型比激光焊好;

◆热输入线能量小, 焊接变形小,焊接时效强化铝合金强度损失小;

◆对接头间隙不敏感;

上图表明了激光—MIG复合焊接和MIG、激光焊接的对比信息,这些信息综合体现了该工艺的优越性。

(3)激光-MIG复合焊在铝合金车辆上应用范围

该种工艺方法最主要的优点是速度快,目前没有任何其它的方法可以取代,但在作业环境要求、环境污染等方面没有改善,采用此工艺只能为了提速、改善性能为目标,该种工艺目前主要用在造船、汽车等行业,在铁路车辆行业,还没有大的应用案例,从目前试验研究看,焊接铝合金车辆裙板是比较好的应用对象,但其它用自动MIG焊接的铝合金部件,应用该工艺也不存在问题,只是在世界上还没有人尝试。

四、未来铝合金车辆自动焊接技术的发展建议

1、搅拌摩擦焊的发展建议

◆利用搅拌摩擦焊焊接质量高,退火强度小的特点,焊接MIG焊接难以完成的重要厚板焊缝,如车钩座板焊缝。

◆利用搅拌摩擦焊焊接薄板焊缝速度快、表面成型好的优势,焊接铝合金车体侧墙、地板、车顶板焊缝。

◆利用搅拌摩擦焊焊接质量不受位置制约的特点,发展铝合金车体总组成横缝自动焊。

◆利用搅拌摩擦焊低能消耗的优势,采用该工艺取代铝合金电阻点焊。

2、激光MIG焊接的发展建议

◆利用该焊接方法焊接速度高的特点,焊接车辆裙板等部件,可实现无变形高速焊接,并可实现和变位机联动作业。

◆在铝合金车辆焊接未来发展上,优先发展搅拌摩擦焊接工艺。

|