|

16.1.1 点对面离散与面对面离散

【常见问题16-1】

在ABAQUS/Standard分析中定义接触时,可以选择点对面离散方法(node-to-surface-dis- cre-tization)和面对面离散方法(surface-to-surface discretization),二者有何差别?

『解答』

在点对面离散方法中,从面(slave surface)上的每个节点与该节点在主面(master surface)上的投影点建立接触关系,每个接触条件都包含一个从面节点和它的投影点附近的一组主面节点。

使用点对面离散方法时,从面节点不会穿透(penetrate)主面,但是主面节点可以穿透从面。

面对面离散方法会为整个从面(而不是单个节点)建立接触条件,在接触分析过程中同时考虑主面和从面的形状变化。可能在某些节点上出现穿透现象,但是穿透的程度不会很严重。

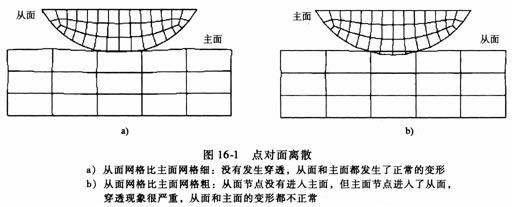

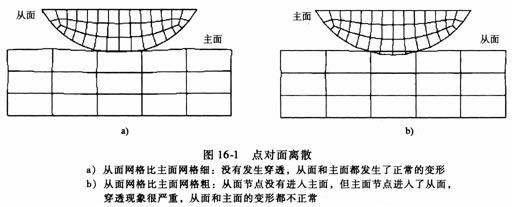

在如图16-l和图16-2所示的实例中,比较了两种情况。

1)从面网格比主面网格细:点对面离散(图16-1a)和面对面离散(图16-2a)的分析结果都很好,没有发生穿透,从面和主面都发生了正常的变形。

2)从面网格比主面网格粗:点对面离散(图16-1b)的分析结果很差,主面节点进入了从面,穿透现象很严重,从面和主面的变形都不正常;面对面离散(图16-2b)的分析结果相对较好,尽管有轻微的穿透现象,从面和主面的变形仍比较正常。

从上面的例子可以看出,在为接触面划分网格时需要慎重,无论使用点对面离散还是面对面离散,都应尽量保证从面网格不能比主面网格粗。关于从面和主面的选择方法,请参见《实例详解》第5.2.2节“定义接触对”。

选用离散方法时,还应考虑以下因素。

1)一般情况下,面对面离散得到的应力和压强的结果精度要高于点对面离散。

2)面对面离散需要分析整个接触面上的接触行为,其计算代价要高于点对面离散。一般情况下,二者的计算代价相差不是很悬殊,但在以下情况中,面对面离散的计算代价将会大很多:

① 模型中的大部分区域都涉及到接触问题。

② 主面的网格比从面的网格细化很多。

③ 接触对中包含了多层壳,一个接触对中的主面是另一接触对中的从面。

3)如果从面是基于节点的(即从面类型为Node Region,而不是Surface),则不能使用面对面离散化方法。

相关内容的详细介绍,请参见ABAQUS 6.7帮助文档《ABAQUS Analysis User's Manual》第29.2.1节“Defining contact pairs in ABAQUS/Standard”。

【常见问题16-2】

提交ABAQUS/Standard分析作业后,为何在MSG文件中看到以下提示信息:

CONTACT PAIR(ASSEMBLY-BLANKBO T,ASSEMBLY_TIE-1_DIEDURF)NODE BLANK- 1.5IS

OVERCLOSED BY 0.0512228 WHICH IS TOO SEVERE.(出现了严重的过盈接触)

『解答』

可以从以下几个方面查找原因:

1)如果上述提示信息中所提到的接触面是刚体、壳单元、膜单元、梁单元或桁架单元上的面,则有可能是在定义此接触面时没有选择正确的发生接触的那一侧,即接触面的法线方向错误。

提示:对于可变形的实体单元,ABAQUS/CAE会自动选择正确的法线方向(指向实体的外部)。

当接触面的法线方向错误时,如果使用了点对面离散,会在MSG文件中看到上述提示信息,分析无法收敛。如果使用了面对面离散,不会出现上述提示信息,分析仍然可以完成,但分析结果是异常的(例如出现严重的穿透现象)。

在Visualization功能模块中可以显示接触面的法线方向,方法是单击 (Common Options)按钮,在Normals标签页下选中Show normals(如图16-3所示),并且要注意选择Onsurfaces(面的法向),而不是On elements(单元的方向)。另外,在云纹图的模式下不能显示解析刚体表面的法向,只有在未变形图或变形图的模式下才可以显示。

图16-3 显示接触面的外法线方向

16.1.2 有限滑动和小滑动

【常见问题16-3】

什么是有限滑动(finite sliding)和小滑动(small sliding)?

『解答』

在ABAQU S/Standard分析中定义接触时,有两种判断接触状态的跟踪方法可供选择:

1)有限滑动。如果两个接触面之间的相对滑动或转动量较大(例如,大于接触面上的单元尺寸),就应该选择有限滑动,它允许接触面之间出现任意大小的相对滑动和转动。在分析过程中,ABAQUS将会不断地判断各个从面节点与主面的哪一部分发生了接触,因此计算成本较高。

在使用有限滑动、点对面离散时,应尽量保证主面是光滑的,否则主面的法线方向会出现不连续的变化,容易出现收敛问题。在主面的拐角处应使用过渡圆弧,并在圆弧上划分足够数量的单元。

在使用点对面离散时,如果主面是变形体或离散刚体的表面,ABAQUS/Standard会自动对不光滑的主面做平滑(Smoothing)处理,默认的平滑系数为0.2。面对面离散则没有这种平滑功能,因此如果工程实际要求主面必须有尖角,使用点对面离散可能会比面对面离散更容易收敛。

2)小滑动。如果两个接触面之间的相对滑动或转动量很小(例如,小于接触面上单元尺寸的20%),就可以选择小滑动。在分析开始时刻,ABAQUS就确定了各个从面节点与主面是否接触、与主面的哪个区域接触,并在整个分析过程中保持这些关系不变,因此计算成本较低。

关于有限滑动和小滑动的详细介绍,请参见《实例详解》第5.2.3节“有限滑移和小滑移”和ABAQUS6.7帮助文档《ABAQUS Analysis User's Manual》第29.2.2节“Contactformul- ation for ABAQUS/Standard contact pairs”。

【常见问题16-4】

分析接触问题时,是否必须在Step功能模块中打开几何非线性开关(将Nlgeom设为ON)?

『解答』

只有分析几何非线性问题(大位移、大转动、初始应力、几何刚化或突然翻转等)时才需要将Nlgeom设为ON。接触分析是非线性问题,但不一定是几何非线性问题,常见的情况有以下几种:

1)如果接触面之间会发生较大的相对位移或转动,则定义接触时应选择有限滑动,并将Nlgeom设为ON。

2)如果接触面之间的相对位移和转动都很小,模型各处都不会发生大的位移或转动,则定义接触时应选择小滑动,并将Nlgeom设为OFF。

3)如果接触面之间的相对位移和转动都很小,但模型出现了大的位移或转动(例如刚体转动),则定义接触时应选择小滑动,并将Nlgeom设为ON。

将Nlgeom设为ON可能会增加模型收敛的难度,增加计算成本。但如果模型发生了大的位移或转动,而仍将Nlgeom设为OFF,也可能导致计算不收敛。

关于非线性问题的详细介绍,请参见本书第15.1节“线性分析与非线性分析”。

【常见问题16-5】

壳或膜单元都是有厚度的,但在ABAQUS/CAE中它们被显示为无厚度的面。在ABAQUS/Standard中为它们定义接触时,是否需要让接触面之间保留一定距离,以体现其厚度?

『解答』

有以下几种可能的情况:

1)如果选择了点对面离散的小滑动、面对面离散的小滑动或面对面离散的有限滑动,默认情况下ABAQUS/Standard会考虑壳或膜的厚度,在建模时应根据厚度让接触面之间保留相应的距离。如果希望忽略壳和膜的厚度,可以在定义接触时选中Exclude shell/membrane element thickness。

提示:默认情况下,壳或膜在ABAQUS/CAE中的面是它们的中性面。如果需要,可以偏置此面,相关内容请参见ABAQUS6.7帮助文档《ABAQUS Analysis User’s Manual》第23.6.3节“Defining the initial geometry of conventional shell elements”。

2)如果选择了点对面离散的有限滑动,或者从面类型是基于节点的,则无法考虑壳或膜的厚度。

本节第16.3节“ABAQUS/Standard接触分析综合实例”中的【综合实例16.21演示了一个具体的例子。

以上内容节选于机械工业出版社机械分社出版的:

《ABAQUS有限元分析常见问题解答》

作者:曹金凤 石亦平 作者:曹金凤 石亦平

书号:978-7-111-25379-2

定价:60.00元(含1CD) |