弧焊机器人工作站离线编程系统—WROBCAM

刘 永 (1 , 2) 杨静宇(1)

1) (南京理工大学材料科学与工程系 南京 210094)

2) (南京理工大学计算机科学与工程系 南京 210094)

摘要 针对第一、二代示教再现型弧焊机器人自动化焊接的现状,提出了自主开发并无缝集成流行几何造型内核的新的设计模式,自行开发了大型弧焊机器人工作站离线编程CAD/ CAM 系统—WROBCAM1 WROBCAM 是交互式全中文菜单驱动环境,由7 大模块组成;它是基于面向对象的思想,在Visual C + + 环境下开发的1 文中着重介绍WROBCAM 系统中主要模块的功能及实现技术1 仿真结果验证了该系统的可行性。

关键词: 弧焊机器人;离线编程;CAD/ CAM;特征设计

1 引 言

在自动化焊接领域,目前国内外使用的均为第一代人工示教再现型弧焊机器人,其轨迹、姿态和焊接工艺参数需在线示教编程,不仅占用大量生产时间,而且示教质量取决于操作者的技术和经验1当今产品的批量越来越少,而品种越来越多的形势下,示教再现型焊接机器人已成为新的生产模式的一大障碍1 离线自动编程可以克服示教编程的不足,具有显著的优点[1 ]。为适应小批量、多品种,节省成本和时间,保证焊接质量等要求,开发和应用离线自动编程系统是必然趋势1 另外,对于如大型油罐锅炉、重型机械、轻轨车辆、船、车体炮塔等大型工件,在弧焊机器人倒立悬挂的环境下,现场示教编程是非常困难的.

国外对机器人及其系统仿真软件进行了广泛的研究,并已对机器人在工厂应用做出了重要贡献[2 ]。 弧焊作业不仅具有一般机器人的特点,而且有其特殊性。在大型工件领域的自动化焊接中,国内使用的机器人以奥地利igm 公司生产的大型机器人工作站占主体。然而,国内对igm 弧焊机器人的离线编程系统的研究却寥寥无几因此,研究和开发具有自主知识产权的大型弧焊机器人离线自动编程系统具有重要价值。本文介绍了自行开发的弧焊机器人离线编程系统———WROBCAM ( computer2aided manufacture of arc2welding robot)。

2 WROBCAM系统设计

国内对弧焊机器人离线编程技术研究很少,并且以二次开发方式为主,目前主要有哈尔滨工业大学开发的功能较简单的机器人弧焊CAD/ CAM 系统———RAWCAD。该系统基AutoCAD 开发,在3DMAX 中进行三维造型,其造型简单,仿真效果较差。田劲松等[3 ]对任务级弧焊机器人离线编程做了大量研究工作,采用ObjectARX 工具基于AutoCAD二次开发构建了机器人实体模型和焊接工件特征建模器,取得较好的效果。但由于该系统是非自主开发的,其功能受限于AutoCAD 软件。国外对弧焊机器人离线编程研究较为深入,主要以自主开发为主。本文系统采用一种新的模式开发,即自主开发机器人工作站三维造型与仿真系统,并兼容Parasolid 内核的三维图形( Parasolid 是国际上三维造型知名公司U G的图形存取内核) 。基于其U G 或SolidEdge软件开发任意复杂的焊接工件,然后导入自主开发的CAM 系统。这不仅解决了完全自主开发周期长、投资昂贵、兼容性差的问题, 还解决了完全基于AutoCAD 局限性大、功能弱等问题。

WROBCAM 是基于微机的Windows 平台下的通用型机器人焊接CAD/ WCAPP/ CAM 系统,目前主要由机器人工作站三维造型与布局、复杂焊接工件三维特征设计、焊缝特征自动提取与路径规划、计算机辅助焊接工艺规划、自动编程与图形仿真系统组成。

WROBCAM 由7 大模块组成:焊接工件三维机械设计、建模、焊接设计与焊缝特征识别模块;三维工件嵌入模块;弧焊机器人工作站三维造型与各单元布置模块;弧焊机器人路径与轨迹规划模块;计算机辅助焊接工艺规划;图形仿真和通信模块;数据库模块1WROBCAM 采用交互式全中文菜单驱动环境,主要由主菜单区,子菜单区、系统状态区、图形仿真区和示教键盘区等几部分组成1 界面系统布局合理、画面美观、使用方便,为用户提供了良好的人机交互界面。其主要功能如下:

(1) 完整的基于参数化技术驱动的三维图形设计,可以实现图形的实体造型、钣金设计、装配设计、工程图生成和逻辑运算;提供线框图、消隐图、外轮廓线、光滑渲染、Phong 渲染及光照模型。

(2) 提供多种标准几何建模协议,实现了与其他多种文件格式,如*.dxf , *.dwg , *.stp , *.igs ,*.stl , *.jt 和Parasolid 等的兼容,在这些环境下建立的几何模型可以互相调用。

(3) 提供了基于该三维软件二次开发的、适用于相应行业产品的标准部件库或常用非标准件库,可大大提高设计效率。

(4) 面向对象的弧焊机器人工作站三维造型具有很强的兼容性1 提供单机器人、多机器人、固定支架、移动支架、固定工作台、多自由度工作台和各种焊枪等的灵活配置,以及工作站的预布局或适合各种现场的工作单元布置。

(5) 提供将设计的三维工件无缝嵌入弧焊机器人工作站的仿真环境,实现了基于微机的机器人焊接过程三维图形动态仿真。

(6) 建立了机器人正、逆运动学方程;提供了计算机辅助焊接工艺规划1 实现了焊缝特征自动识别、弧焊机器人路径(含姿态) 规划与轨迹规划。

(7) 提供机器人及设备的运动和示教,以及机器人末端运动轨迹点的显示。

3 焊接工件三维特征设计与焊接工艺规划

在CAD 软件技术高速发展的今天,产品的二维工程图纸在设计软件中只是作为一个副产品出现的[4 ].传统的基于二维的产品设计图形显示不够直观,无法直接进入机器人仿真环境实现工件焊接过程仿真,显然不能满足弧焊机器人离线编程系统的仿真要求。而三维CAD 图形较直观,更接近最终产品,为后续CAM 以及有限元分析和计算机仿真提供了极大便利和可能.因此,本文仿真系统的工件机械设计与造型基于先进的参数化造型技术的三维设计软件———SolidEdge 。

3.1 复杂焊接工件三维机械设计与建模

焊接工件三维设计与建模模块是由实体造型子模块、钣金设计子模块、装配设计子模块、工程图生成子模块、焊接设计子模块和二次开发外挂子模块等组成。图1 所示为建立的某压力容器三维焊接结构图。

3.2 焊接件特征设计

工件三维设计与建模解决了任意复杂工件的机械造型问题,但对于焊接工件是不够的1 本文系统基于三维设计进行了二次开发,采用如下技术实现了复杂焊接件特征设计。

(1) 焊缝焊接属性标注与提取1 主要完成焊缝的焊接接头类型、焊接方法、焊接材料等的设置,并提取这些设置参数作为计算机辅助工艺规划模块的输入信息;

(2) 焊缝几何信息提取接口。完成空间焊缝(直线和曲线) 的几何信息提取,以及形成该焊缝的两个零件的几何信息。如图2 所示,根据空间直线焊缝的几何信息数据结构提取焊缝的起点与终点,这些信息是焊缝规划仿真的重要数据。

(3) 工件与仿真环境无缝集成。复杂焊接工件三维实体造型为实现后续弧焊机器人图形仿真奠定了基础,但必须实现将焊接工件调入弧焊机器人仿真环境。目前,一般采用的方法是先读取三维工件的文件,并提取各个实体的特征参数;再在弧焊机器人仿真环境中采用OpenGL 图形工具重构该三维工件。 该方法有很大的局限性,兼容性很差。本文系统采用OL E 技术和COM 接口,在Visual C + + 开发环境下,将焊接工件无缝地嵌入到弧焊机器人仿真环境中。

3.3 计算机辅助焊接工艺规划(WCAPP)

对于离线自动编程来说,简单的已知焊缝也可以通过人机交互界面输入设定的焊接工艺参数。但对于多位置空间曲线焊缝,为了保证焊接质量,需要根据焊缝焊接位置和焊枪姿态来调整焊接工艺参数,采用人工设置是不现实的。本文在VC + + 开发环境下,集成了CAD 信息、PROLOG语言、MicrosoftOffice 文档编辑、SQL Server 数据库管理等开发工具,开发了基于CAD 信息的融合行业专家知识的WCAPP 模块1 WCAPP 模块有焊接工艺编辑子模块、接头图编辑生成子模块、焊接工艺查询子模块、焊接工艺智能推理子模块、知识库和规则库管理维护子模块等8 个子模块组成1 其中,焊接工艺智能推理子模块实现了基于知识库和规则库的焊接工艺参数推理功能。空间位置焊缝工艺参数的优化采用基于知识的弧焊机器人焊接参数二次优化技术手段[5 ]。

4 弧焊机器人工作站造型与各单元布置模块

典型的弧焊机器人工作站包括机器人系统、变位机系统和焊接系统。大型复杂的工作站还有2~3个自由度的移位运动机架(如滑轨、龙门机架等) ,用于放置或悬挂机器人的本体。本文研究的机器人工作站是由弧焊机器人、变位机和龙门机架组成的可达11 轴的大型系统。该系统目前机器人库中有igm公司的关节型6 自由度RTi2000 和日本安川关节型6 自由度SK系列、UP 系列机器人。本模块采用面向对象的设计思想[6 ] 构建弧焊机器人工作站的各个组成部分,其中分别建立了环境类、机架类、机器人类、变位机类及其派生类。本模块采用先进的图形工具OpenGL 在Visual C + +环境下开发。

4.1 工作站三维实体造型

工作站中的龙门机架、机器人本体和变位机由部件构成,而部件又可以简化为基本体素和导出体素的组合体。图3 所示为建立机器人基类CRobot 和建立各个派生类的模型1。基类CRobot 实现igm 机器人系列各个部件的三维造型;派生类分别用于建立各个型号的机器人对象。

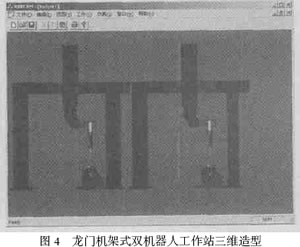

机器人与机座及机架可以由用户选择组合配置,其中带有龙门机架的倒挂机器人双工作站三维造型如图4 所示。该龙门机架具有3 个自由度,可以带动机器人实现大型工件大范围的焊接。

4.2 工作单元的布置

为了与工厂机器人工作站实际环境相吻合,需要相应地布置工作站中的各个单元。用户可采用弹出式对话框设置支架(固定支架或移动支架) 、工作台的空间位置和方向。

该模块对于工厂初次购置机器人工作站的布局设计也有指导和验证作用。 首先,布局机器人工作站各个单元对于龙门机架可以设置其左右、前后和升降的运动范围;然后嵌入待焊接的工件,转换焊接路径;经逆运动学和轨迹规划后进行仿真,从而设计或检验工作站的布局是否合理,不仅可以优化设计,而且可以降低投资风险。

5 仿真模块

在仿真前,可通过菜单选择是否在仿真过程中显示机器人焊枪到达的焊接关键点。在仿真过程中,可对工作单元整体进行任意平移、旋转、缩放、视点变化;用户可以在任意位置和角度观察单元内的作业情况。

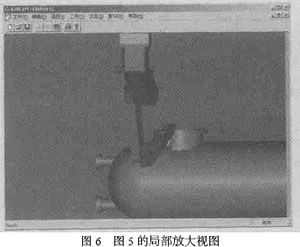

igm 弧焊机器人工作站应用在焊接化工容器、大型储油罐、锅炉等工件时,其中最为复杂的典型空间曲线是管与管形成的马鞍型焊缝。 图5 所示为正在仿真焊接该空间曲线的一帧,其局部放大视图如图6 所示,图6 中圆圈为焊接编程关键点。

6 结 论

本文提出了采用SolidEdge 基于特征设计焊接三维工件的思想,并自主开发了弧焊机器人离线编程系统———WROBCAM ,解决了弧焊机器人离线编程的几个关键技术,介绍了焊接工件三维机械设计焊缝特征设计模块、三维工件嵌入模块、弧焊机器人工作站三维造型与各单元布置模块,WCAPP 和图形仿真模块的功能与实现,并在SK6 机器人上进行了实焊验证,这对实现弧焊机器人三维CAD/ CAM具有重要意义。

|