欧阳快德 张 华 贾剑平 徐建宁 南昌大学机电研究所(330029)

本文简要介绍了旋转电弧传感弧焊机器人焊缝跟踪控制系统的工作原理,并详细说明了AC1820A数据采集卡在该系统中的应用。

关键词:AC1820A,数据采集,旋转电弧,焊缝跟踪

智能化焊接过程控制系统是提高劳动生产率、提高焊接质量、改善劳动条件的重要手段,而弧焊机器人在焊接过程自动化中又发挥着重要的作用,将弧焊机器人应用于工业生产中具有广泛而现实的意义。在旋转电弧传感弧焊机器人焊缝纠偏系统中, 对焊接过程电流信号数据采集是非常重要的环节,AC1820A是北京双诺测控技术公司一款基于PC ISA总线的

12位1000KH的A/D板,适合中高速信号、波形采集及记录等应用场合。因此适合用于旋转电弧传感的焊缝跟踪控制系统。

1 系统工作原理及实现方案

电弧传感是从电弧与电压变化中获得焊炬与焊缝之间横向、高低信息的方法。其基本原理是:对于熔化极电弧焊,根据电弧的自调节原理,当焊炬与工件表面相对距离,即导电嘴端部与工件表面电弧极间距离(以下简称为焊炬高度)发生变化时,干伸长和弧柱长度都会发生变化,而电弧电流及电压会相应变化,以保持原来的熔化率。因此,电弧电流或电压的变化就反映了焊炬高度的变化,通过电弧扫描坡口,从电弧参数变化中获得焊炬高度的

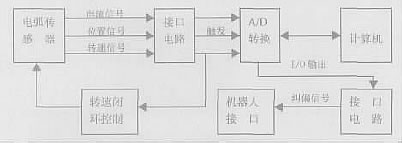

变化,并根据焊炬与焊缝的几何关系导出焊炬与焊缝的相对关系,从而获得焊缝坡口信息。焊缝纠偏系统框图如图1所示。

图1弧焊机器人焊缝纠偏系统框图

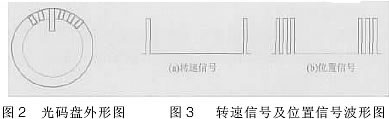

电弧传感器电流随其旋转位置变化,因此,为了进行焊缝偏差分析,电弧传感信号除了焊接电流信号之外,还必须包括反映焊距旋转起点位置的转速信号以及反映焊距旋转瞬时位置的位置信号,为此,在旋转电弧传感机构里加入了光码盘测速、测位系统。光码盘形状如图2所示,光码盘外圈为64个分度齿,内圈为# 个分度齿,这样,可产生两个脉冲信号,外圈产生的脉冲信号反映旋转的瞬时位置,内圈产生的脉冲信号反映旋转速度并且可以作为旋转的起点位置。两个脉冲信号的波形分别如图3(a)、图3(b)所示。

当检测到转速信号为高电平时,开始A/D采集,这样能保证每次采集的起始位置相同;位置信号作为A/D采集的触发信号,每个上升沿到来,进行A/D采集一次,这样能保证每个采集数据对应一个旋转位置。为实现均匀间隔地采样,还必须利用转速信号进行转速闭环控制。

2 AC1820A简介

2.1性能与工作方式

AC1820A分辨率为12位, 采样速度为1000KHZ(多通道),16路单端输入,模拟输入支持0~5V、0~10V、±5V 三种量程。输入通道自动扫描,可以程控从任意通道开始到任意通道结素,输入采用DB25 插座(P1 口)。

带有8入8出开关量DIO,TTL电平,输入电流小于0.5mA,输出电流大于5mA,采用20PIN扁平电缆插座(P2口)。

AD启动有软件启动和外部触发(TTL电平上升边沿有效)两种方式。板上时钟4MHZ基准,16 位分辨率。AD 转换控制可以采用板上16位定时器(4MHZ基准)或外部时钟输入。中断可以选择IRQ10、11、12、15,开关选择。AD数据读入采用16位ISA总线,16位操作。

2.2 I/O译码地址与使用

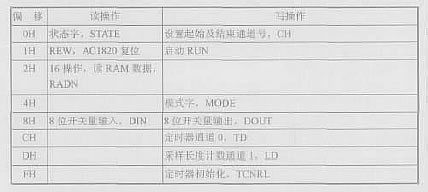

AC1820A占用16个IO译码地址,对应四条地址线AO-A3,基址由A4~A9设置,缺省地址为300H,地址的偏移分配如下(OFFSET):

|